Blog

Mantenimiento predictivo, preventivo y correctivo

Mantenimiento predictivo, preventivo y correctivo

Si bien existen muchos tipos diferentes de estrategias de mantenimiento, la mayoría de las discusiones sobre qué estrategia se debe implementar se reducen a comparar los pros y los contras del mantenimiento reactivo versus el mantenimiento preventivo versus el mantenimiento predictivo.

¿Estás interesado en ser parte de este debate? La respuesta no siempre es tan obvia.

Pero no te preocupes, no estás solo: más del 87% del mantenimiento realizado por empresas estadounidenses es completamente reactivo. Esto no es bueno, porque el mantenimiento reactivo provoca un 75% más de fallas y reduce la vida útil de los equipos hasta en un 36%.

Los presupuestos se vuelven impredecibles y la gestión de activos se convierte en una pesadilla.

Elegir la mejor estrategia para un plan de mantenimiento predictivo y correctivo

1-Requisitos y costos del plan de mantenimiento predictivo y correctivo.

Obtenga una idea clara de lo que ofrece cada estrategia, así como de los requisitos y costos de cada una.

2- Define y revisa tus necesidades

¿Qué tipos de activos posee?

¿Cuáles son los costos de reemplazar un activo?

Costo de paradas no programadas y planificadas.

3- Revisar qué recursos están disponibles.

Requisitos de cualificación y formación de los equipos de mantenimiento.

Tiempo que puedes dedicar a las fases de implementación y capacitación.

4 Elige la estrategia adecuada

Qué necesitarás implementar. Considere implementar diferentes estrategias de mantenimiento en diferentes activos.

¿Qué es un plan de mantenimiento predictivo?

El mantenimiento predictivo es una estrategia de mantenimiento proactivo que intenta predecir cuándo puede fallar una pieza del equipo para que el trabajo de mantenimiento pueda realizarse poco antes de que eso suceda.

Estas predicciones se basan en el estado del equipo, que se evalúa en función de los datos recopilados mediante el uso de diversos sensores y técnicas de monitoreo de estado.

El objetivo es ahorrar y reducir costes para que su empresa mantenga su enfoque en el crecimiento, y no desperdicie recursos en errores predecibles.

Como cualquier otra estrategia de mantenimiento proactivo, el mantenimiento predictivo tiene como objetivo:

• Minimizar el número de descansos inesperados.

• Maximizar el tiempo de actividad de los activos, lo que mejora la confiabilidad de los mismos.

• Reduzca los costos operativos optimizando el tiempo que dedica a los trabajos de mantenimiento. En otras palabras: realice el mantenimiento sólo cuando sea necesario, eliminando prácticamente cualquier posibilidad de perder tiempo realizando un mantenimiento excesivo.

• Mejore sus resultados reduciendo los costos de mantenimiento a largo plazo y maximizando las horas de producción.

Establecer un plan de mantenimiento predictivo de cinco pasos

Paso #1 – Identificar los activos críticos

Comience por identificar los equipos y sistemas críticos que se incluirán en el programa de mantenimiento. Los activos con altos costos de reparación/reemplazo, o que son críticos para la producción, suelen ser los mejores candidatos para un programa de mantenimiento predictivo.

Paso 2: creación e implementación de una base de datos

Para que el programa de mantenimiento predictivo tenga éxito, otro factor a considerar es la presencia de información suficiente que pueda proporcionar información sobre el comportamiento de la máquina.

Los datos históricos de cada equipo pueden estar disponibles a partir de varias fuentes: hojas de cálculo impresas, datos de software administrativo o contable de otros departamentos, registros y gráficos de mantenimiento, etc.

Paso #3 – Analizar y establecer modos de falla

Su empresa necesitará realizar un análisis de los activos críticos previamente identificados para establecer sus modos de falla. En la gestión de activos contamos con varias metodologías basadas en normas y procedimientos. Los métodos pueden basarse en varios criterios: MTBF (tiempo medio entre fallas), MTTR (tiempo medio de reparación), árbol de fallas, árbol de eventos, diagrama de bloques de confiabilidad, etc.

Paso #4 – Hacer predicciones de fracaso

Una vez identificados los activos y modos de falla más críticos, el siguiente paso es diseñar el enfoque de modelado correcto que formará la base para las predicciones de fallas.

El resultado final de esta fase es entregar un sistema automatizado que monitoreará las condiciones operativas a través de sensores instalados; comprender y predecir patrones creados por anomalías en los datos; y crear alertas cuando se produzcan desviaciones de los límites establecidos.

Paso #5 – Implementar el plan de mantenimiento en el equipo piloto

Aquí es donde se prueba y valida el modelado predictivo mediante la implementación de la tecnología en un grupo seleccionado de equipos.

Si el proceso se está ejecutando correctamente, habrá mejoras significativas en las operaciones de la empresa, aunque los impactos visibles pueden tardar algunos meses en notarse. Dependerá del tamaño y la complejidad de su organización.

Identificar activos críticos

Los activos con altos costos de reparación/reemplazo y críticos para la producción son mejores candidatos.

Crear e implementar una base de datos

Los datos históricos de cada activo pueden estar disponibles de múltiples fuentes.

Analizar y establecer modos de falla

Elija la mejor metodología para cada equipo en función de su metodología de gestión de activos.

Predecir el fracaso

Entregar un sistema automatizado con un modelo de monitoreo de fallas.

Implementar el plan de mantenimiento en el equipo piloto.

Implementar el plan de mantenimiento en el equipo piloto.

Validar implementando la tecnología en un grupo seleccionado de equipos.

¿Qué es un plan de mantenimiento preventivo?

Una pregunta común es cómo diferenciar el mantenimiento preventivo del predictivo.

El mantenimiento preventivo tiene como concepto básico prevenir problemas con acciones programadas por los equipos de mantenimiento con el objetivo de evitar tiempos de inactividad y aumentar la vida útil de los equipos.

¿Cómo se programan las acciones?

A través de procedimientos recomendados por los fabricantes de equipos y basados en historiales internos cuando la empresa lleva algún tiempo operando con activos de esta categoría.

Se trata de un mantenimiento programado, es decir, que se realiza siguiendo un calendario y se realiza independientemente de los daños reales causados por averías o paradas.

Algunos ejemplos de mantenimiento preventivo son: lubricación periódica; revisiones sistemáticas de equipos; alteraciones o cambio de piezas; Planes de calibración y medición de instrumentos.

Preguntas comunes al crear un plan de mantenimiento preventivo

¿Cuánto reduciré el impacto de las fallas según mi plan?

¿Es posible detectar con anticipación y reducir fallas funcionales con las acciones preventivas que definí en mi plan?

¿Mis operaciones tendrán menos fallas potenciales y funcionales con un programa de mantenimiento preventivo?

El mantenimiento preventivo se puede dividir en dos categorías.

Preventivo sistemático

Realizado periódicamente según datos e historial.

Preventivo condicional

Se realiza cuando hay una caída en la eficiencia del equipo.

Comparación entre los tres principales tipos de mantenimiento

El mantenimiento predictivo es la mejor estrategia en teoría, pero eso no significa que sea la mejor opción para cada organización o activo.

Cada estrategia tiene sus ventajas y desventajas, por lo que decidimos comparar las tres estrategias principales: mantenimiento predictivo, mantenimiento preventivo y mantenimiento correctivo.

Lo hemos dividido en 3 secciones principales:

1 – Pros y contras de cada plan de mantenimiento.

2 – Cuadros comparativos (coste y dificultad de implementación, potencial retorno de la inversión).

3 – Cómo elegir la estrategia adecuada.

Esperamos que esta comparativa proporcione una introducción práctica a este tema y sirva como un buen punto de partida para decidir qué tipos de mantenimiento desea implementar en su empresa.

Mantenimiento reactivo

El mantenimiento reactivo describe una estrategia de mantenimiento en la que el trabajo de mantenimiento solo se realiza después de que ocurre una falla o el activo deja de estar disponible.

Ventajas

- Muy sencillo de entender y utilizar.

- Requiere un esfuerzo mínimo para implementarlo y ejecutarlo.

Se puede utilizar sin implementar sensores o paquetes de software.

Desventajas

- Alta posibilidad de paradas no programadas.

A menudo implica muchas horas extras.

Esto puede resultar en un ambiente de trabajo inseguro. - Las averías inesperadas reducen la vida útil del activo.

- La falta de seguimiento proporciona poca o ninguna información sobre su operación de mantenimiento.

Mantenimiento preventivo

Ventajas

- Minimiza la aparición de tiempos de inactividad no programados y maximiza el tiempo de actividad de los activos.

- Le brinda una descripción general en tiempo real del estado actual de sus activos.

- Garantiza interrupciones mínimas de productividad, ya que algunas actividades de mantenimiento predictivo se pueden realizar en el activo en ejecución.

- Optimiza el tiempo que dedicas a los trabajos de mantenimiento.

Optimiza el uso de repuestos. - Mejora la confiabilidad de los activos.

Desventajas

- Requiere equipo y software de monitoreo de condición para implementar y ejecutar.

- Necesita un conjunto especializado de habilidades para comprender y analizar los datos de monitoreo de condición.

- Altos costos iniciales.

La configuración y la implementación pueden tardar un poco, dependiendo del tamaño de su empresa. Requiere equipo y software de monitoreo de condición para su implementación y ejecución. - Necesita un conjunto especializado de habilidades para comprender y analizar los datos de monitoreo de condición.

- Altos costos iniciales.

- La configuración y la implementación pueden llevar algún tiempo dependiendo del tamaño de su empresa.

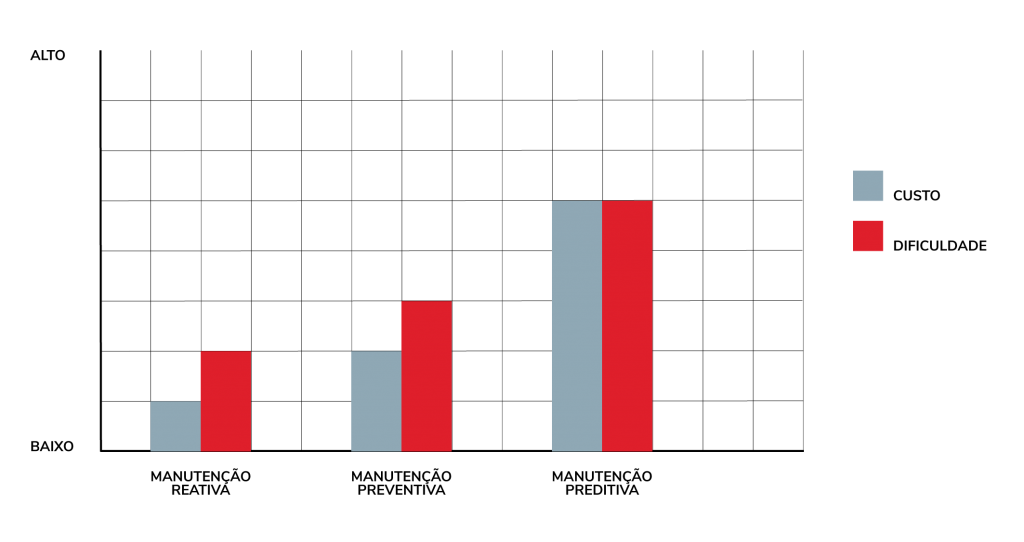

Gráficas comparativas entre tipos de mantenimiento

Costo y dificultad de implementación.

El mantenimiento reactivo es barato pero implica riesgos de costosos tiempos de inactividad.

La implementación del mantenimiento predictivo suele ser costosa porque implica la compra de equipos de sensores y software analítico.

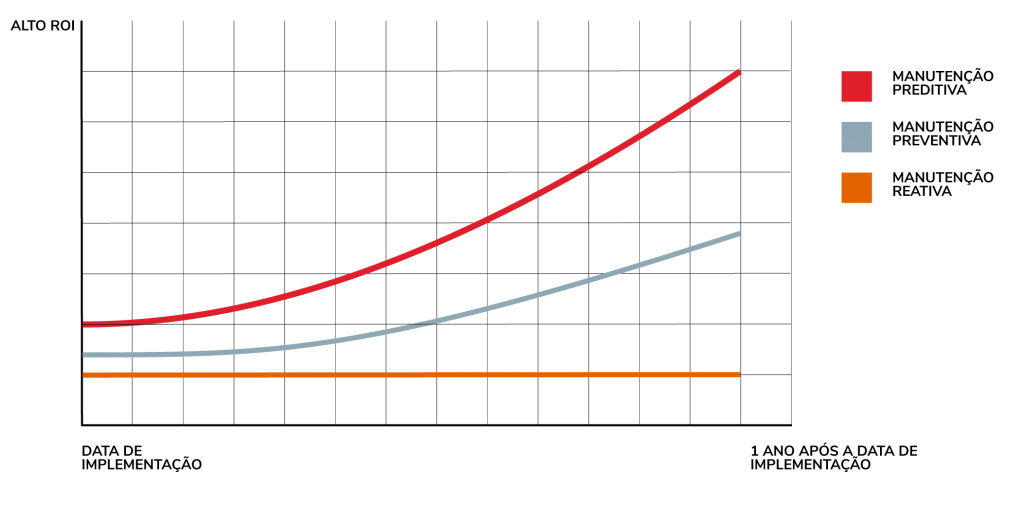

Retorno potencial de la inversión (ROI)

El mantenimiento reactivo puede resultar costoso a largo plazo.

Varios estudios estiman que el mantenimiento preventivo es entre un 10% y un 30% más económico que el mantenimiento reactivo

La misma investigación muestra que el mantenimiento predictivo es al menos un 10% más rentable que el mantenimiento preventivo.

Gráficas comparativas entre tipos de mantenimiento

Mantenimiento de detectives

Es un tipo de mantenimiento que utiliza equipos especializados. El principio del mantenimiento detectivesco se basa en identificar ocurrencias que no se encontraron durante la operación.

Es una metodología incorporada a los sistemas de control, mando y protección. Los procedimientos están vinculados a un calendario con plazos estipulados para corregir defectos ocultos.

Mantenimiento Productivo Total (TPM)

Este tipo de mantenimiento se conoce como TPM por su nombre en inglés, Total Productive Maintenance.

El sistema fue desarrollado en Japón con el objetivo de eliminar pérdidas, reducir tiempos de inactividad, reducir costos en empresas con procesos continuos y asegurar la calidad.

TPM enfatiza el mantenimiento proactivo y preventivo para maximizar la eficiencia operativa del equipo. Es difícil distinguir entre las funciones de los equipos de producción y de mantenimiento; existe un fuerte incentivo por parte de la dirección de la empresa para formar a los operadores para que ayuden a mantener sus equipos.

La eficiencia del mantenimiento no es sólo la función de un equipo específico. La cultura de las empresas que practican el Mantenimiento Productivo Total es que todos deben contribuir a garantizar que los activos y equipos funcionen siempre de la mejor manera.

El mantenimiento prescriptivo es la evolución del mantenimiento predictivo

En esencia, el mantenimiento prescriptivo no sólo le indica cuándo es necesario arreglar algo, sino que también sugiere algunos escenarios sobre cómo abordar el problema previsto.

REACTIVO

¡Arreglalo cuando se rompa!

PREVENTIVO

Mantenimiento programado a intervalos regulares para que el activo no se estropee.

PREDICTIVA

Prediga exactamente cuándo

el activo se descompondrá y manténgalo en consecuencia.

PRECEPTIVO

Deje que las máquinas contribuyan a decidir cómo evitar fallos en las previsiones.

La aplicabilidad del mantenimiento prescriptivo está vinculada a los avances en Inteligencia Artificial y aprendizaje automático. También está alineado con los principios de la Industria 4.0, término que surgió en 2012 en un documento con sugerencias para el gobierno alemán elaborado por un grupo de trabajo liderado por Siegfried Dais y Henning Kagermann.

Según los autores, seis principios caracterizan el proyecto de mantenimiento prescriptivo. Son los siguientes:

1– Tiempo real

2- Virtualización

3- Descentralización

4- Orientación al servicio

5- Modularidad

6- Interoperabilidad

La tendencia es que probablemente no esperaremos mucho hasta que el mantenimiento prescriptivo se convierta en la próxima gran novedad en el sector del mantenimiento.

Cómo IClass FS puede ayudarle con su estrategia de mantenimiento

Todo lo que tu programa de mantenimiento necesita

Vea los beneficios que su empresa puede obtener al unirse a IClass FS.

Reducción de costes de mantenimiento.

Menores costos operativos por la adecuada ejecución de los servicios preventivos. Mantenimiento registrado con costos esperados y reales, dedicar más tiempo a los indicadores de costos sectoriales.

Procesos estandarizados

Gestión sencilla a través de un ordenador o smartphone. Las hojas de cálculo no ofrecen lo que su empresa exige en el siglo XXI. Es como utilizar un ábaco para controlar las inversiones en la bolsa.

Abrir tickets en solicitudes de servicio de mantenimiento predictivo

En IClass FS todo está integrado. Un empleado abre un ticket al equipo de mantenimiento y puede monitorear el proceso de mantenimiento con transparencia y calidad. Al final del proceso se pueden realizar evaluaciones.

Mantenimiento preventivo con tareas recurrentes.

Ingrese el mantenimiento preventivo recurrente en su plan de mantenimiento. Luego pueden ser distribuidos y programados por los gerentes. Pon tu plan en acción rápidamente.

Seguimiento de los principales indicadores de mantenimiento.

¿Qué quieres rastrear? Disponibilidad, Confiabilidad, MTBF (Tiempo medio entre fallas), MTTR (Tiempo medio de reparación), Cartera de órdenes de trabajo, RAV (Valor de reemplazo de activos), Costo total del equipo y Costo total de mantenimiento. Programe una demostración y obtenga más información.

Acelera el crecimiento de tu empresa y gana competitividad en tu mercado.

¿Le gustaría saber más sobre el software IClass One?

Complete los campos a continuación y nos comunicaremos con usted en breve.