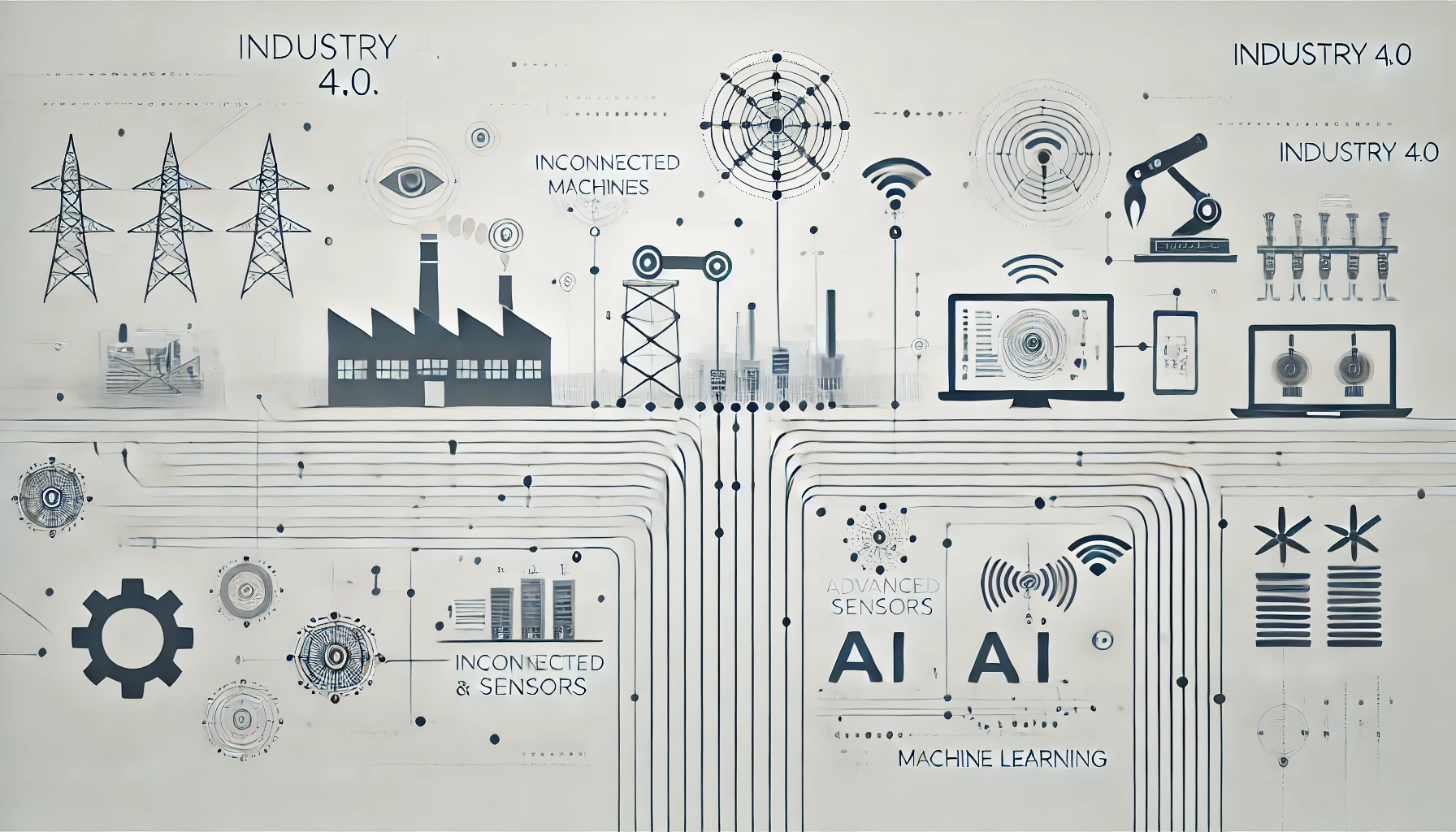

La Industria 4.0 representa la cuarta revolución industrial, caracterizada por la integración de tecnologías avanzadas en los procesos de fabricación y producción. Este concepto abarca la automatización, el intercambio de datos y la fabricación mediante sistemas ciberfísicos, el Internet de las cosas (IoT) y la computación en la nube. La transformación digital está en el corazón de la industria 4.0, promoviendo una mayor interconexión y comunicación entre máquinas, sistemas y humanos. La principal diferencia con revoluciones industriales anteriores es la capacidad de las máquinas de interactuar de forma inteligente y autónoma, tomando decisiones basadas en datos en tiempo real.

En la Industria 4.0, IoT juega un papel crucial al conectar dispositivos y sensores que recopilan y comparten datos a lo largo de toda la cadena de producción. Estos datos se analizan mediante inteligencia artificial y aprendizaje automático para optimizar procesos, predecir fallas y mejorar la eficiencia. La automatización avanzada permite que las fábricas sean más flexibles y adaptables a las cambiantes demandas del mercado, lo que resulta en una mayor personalización del producto y menores costos operativos. La computación en la nube facilita el almacenamiento y análisis de grandes volúmenes de datos, permitiendo el acceso remoto y la colaboración en tiempo real entre diferentes partes del mundo.

La digitalización de la producción y el uso de tecnologías emergentes en lo que es la Industria 4.0 tienen el potencial de transformar completamente el sector manufacturero. La integración de sistemas ciberfísicos permite un monitoreo continuo de los procesos físicos, creando retroalimentación en tiempo real que resulta en una mejor toma de decisiones y una mayor productividad. Además, el mantenimiento predictivo se convierte en una realidad, donde las máquinas pueden predecir y comunicar la necesidad de reparaciones antes de que ocurran fallas, minimizando el tiempo de inactividad y los costos de mantenimiento.

Un aspecto importante de la Industria 4.0 es la personalización masiva. Las tecnologías avanzadas permiten a las empresas producir productos personalizados a gran escala sin perder eficiencia. Esto se logra mediante la flexibilidad de las líneas de producción automatizadas y la capacidad de responder rápidamente a las preferencias cambiantes de los consumidores. La personalización masiva no sólo mejora la satisfacción del cliente sino que también ofrece una importante ventaja competitiva a las empresas que adoptan estas tecnologías.

La conectividad y el análisis de datos son esenciales para el funcionamiento eficaz de la Industria 4.0. Las fábricas inteligentes utilizan una amplia red de sensores y dispositivos conectados para recopilar datos en tiempo real sobre el rendimiento de las máquinas y la calidad del producto. Luego, estos datos se analizan para identificar patrones, detectar anomalías e implementar mejoras continuas. La inteligencia artificial y el aprendizaje automático desempeñan un papel vital en este proceso, permitiendo que las máquinas aprendan y se adapten de forma autónoma para optimizar la producción y reducir los residuos.

La ciberseguridad es un desafío crítico en lo que es la Industria 4.0, debido a la vasta interconexión de sistemas y dispositivos. Proteger los datos y garantizar la integridad de los sistemas es esencial para prevenir ciberataques que podrían interrumpir la producción y causar daños importantes. Las empresas deben invertir en medidas sólidas de ciberseguridad y estar continuamente alerta contra posibles amenazas. Implementar políticas de seguridad estrictas y capacitar a los empleados sobre prácticas de seguridad son esenciales para mitigar los riesgos cibernéticos.

La adopción de lo que es la industria 4.0 también requiere de un cambio cultural en las organizaciones. Los trabajadores deben estar capacitados para manejar las nuevas tecnologías y adaptarse a un entorno laboral en constante evolución. La educación y la capacitación continuas son esenciales para garantizar que los empleados tengan las habilidades necesarias para operar y mantener sistemas avanzados. Además, la colaboración entre diferentes departamentos y la integración de nuevos roles, como analistas de datos y expertos en inteligencia artificial, son cruciales para el éxito de la transformación digital.

La Industria 4.0 está revolucionando la forma en que se fabrican y distribuyen los productos. La logística inteligente y la gestión de la cadena de suministro se vuelven más eficientes con la integración de tecnologías avanzadas. Los sistemas de seguimiento y monitorización permiten una visibilidad completa de las operaciones, desde la producción hasta la entrega final. Esto no sólo mejora la eficiencia operativa, sino que también reduce los costos y aumenta la satisfacción del cliente al garantizar entregas rápidas y precisas.

El impacto medioambiental de lo que es la industria 4.0 también es significativo. La automatización y optimización de los procesos productivos contribuyen a reducir el consumo y el desperdicio de energía. La fabricación aditiva, por ejemplo, permite producir componentes con menos material y menos residuos. Además, la capacidad de monitorear y controlar el consumo de recursos en tiempo real permite a las empresas adoptar prácticas más sostenibles y reducir su huella de carbono.

En conclusión, la Industria 4.0 está dando forma al futuro de la fabricación mediante la integración de tecnologías avanzadas que aumentan la eficiencia, la personalización y la sostenibilidad. Las empresas que adoptan esta transformación digital están bien posicionadas para beneficiarse de ventajas competitivas y satisfacer las demandas de un mercado global en constante evolución. La formación de los trabajadores, la ciberseguridad y la sostenibilidad son pilares fundamentales para el éxito de lo que es la industria 4.0

Deja una respuesta