Blog

Manutenção Preditiva, Preventiva e Corretiva

Manutenção Preditiva, Preventiva e Corretiva

Embora existam muitos tipos diferentes de estratégias de manutenção por aí, a maioria das discussões sobre qual estratégia que você deve implementar se resume em comparar os prós e contras da manutenção reativa versus manutenção preventiva versus manutenção preditiva.

Você está interessado em fazer parte deste debate? A resposta nem sempre é tão óbvia.

Mas não se preocupe, você não está sozinho: mais de 87% das manutenções realizadas pelas empresas dos EUA é totalmente reativa. Isso não é bom, porque a manutenção reativa ocasiona 75% mais falhas e reduz a vida útil do equipamento em até 36%.

Os orçamentos ficam imprevisíveis e a gestão de ativos vira um pesadelo.

Escolhendo a melhor estratégia de um plano de manutenção preditiva e corretiva

1-Requisitos e custos do plano de manutenção preditiva e corretiva.

Obtenha um quadro claro do que cada estratégia oferece, e também os requisitos e custos de cada uma delas.

2- Defina e reveja suas necessidades

Quais os tipos de ativos que você possui.

Quais os custos para substituir um ativo.

Custo de paradas não programadas e planejadas.

3- Revise quais são os recursos disponíveis.

Requisitos de capacitação e treinamento das equipes de manutenção.

Tempo que você pode alocar para as fases de implementação e treinamento.

4 Escolha a estratégia adequada

O que você vai precisar para implementar. Considere a implementação de estratégias de manutenção diferentes em ativos diferentes.

O que é um Plano de Manutenção Preditiva?

A manutenção preditiva é uma estratégia de manutenção proativa que tenta prever quando uma peça do equipamento pode falhar para que o trabalho de manutenção possa ser executado um pouco antes que isso aconteça.

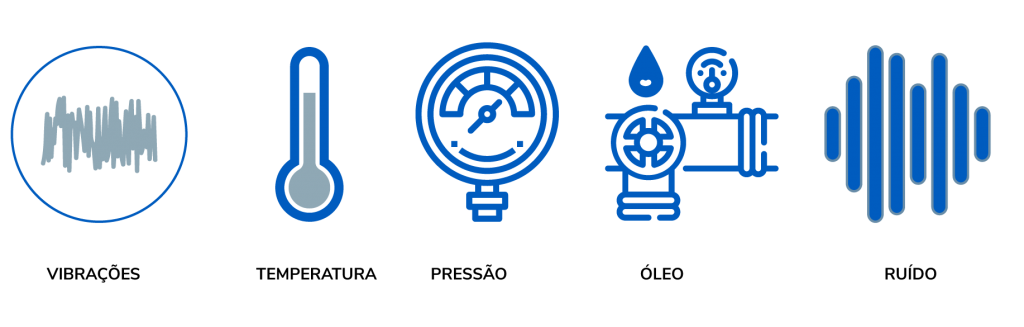

Essas previsões são baseadas na condição do equipamento, que é avaliada baseada em dados coletados por meio do uso de vários sensores e técnicas de monitoramento de condição.

O objetivo é economizar e reduzir custos para que a sua empresa mantenha o foco no crescimento, e não desperdice recursos em erros que podem ser previstos.

Como qualquer outra estratégia de manutenção pró-ativa, a manutenção preditiva visa:

• Minimizar o número de quebras inesperadas.

• Maximizar o tempo de atividade do ativo, o que melhora a confiabilidade do ativo.

• Reduzir custos operacionais otimizando o tempo que você gasta no trabalho de manutenção. Em outras palavras: fazer a manutenção apenas quando necessário, eliminando praticamente qualquer chance de você perder tempo fazendo manutenção excessiva.

• Melhorar seus resultados, reduzindo os custos de manutenção de longo prazo e maximizando as horas de produção.

Estabelecendo um plano de manutenção preditiva em cinco etapas

Etapa # 1 – Identificar ativos críticos

Comece identificando os equipamentos e sistemas fundamentais que serem incluídos no programa de manutenção. Ativos com altos custos de reparo/substituição, ou que são críticos para a produção, costumam ser os melhores candidatos para um programa de Programa de Manutenção Preditiva.

Etapa #2 – Criar e implantar um banco de dados

Para que o programa de manutenção preditiva seja bem-sucedido, outro fator a considerar é a presença de informações suficientes que podem oferecer insights sobre o comportamento da máquina.

Os dados históricos de cada equipamento podem estar disponíveis a partir de várias fontes: planilhas impressas, dados de softwares administrativos ou contábeis em outros departamentos, registros de manutenção e gráficos etc.

Etapa #3 – Analisar e estabelecer modos de falha

Sua empresa precisará realizar uma análise nos ativos críticos identificados anteriormente para estabelecer seus modos de falha. Na gestão de ativos temos várias metodologias baseadas em normas e procedimentos. O métodos podem ser baseados em diversos critérios: MTBF (Mean Time Between Failure), MTTR (Mean Time to Repair), Árvore de Falhas, Árvore de Eventos, Diagrama de Blocos de Confiabilidade etc.

Etapa #4 – Faça previsões de falha

Com os ativos e modos de falha mais críticos identificados, a próxima etapa é projetar a abordagem de modelagem certa que formará a base para as previsões de falha.

O resultado final desta fase é entregar um sistema automatizado que vai monitorar as condições operacionais por meio de sensores instalados; entender e prever padrões criados por anomalias de dados; e criar alertas quando acontecerem desvios dos limites estabelecidos.

Etapa #5 – Implantar o plano de manutenção no equipamento piloto

É aqui que a modelagem preditiva é testada e validada pela implantação da tecnologia em um grupo selecionado de equipamentos.

Caso o processo esteja sendo executado corretamente, haverá melhorias significativas nas operações da empresa, embora os impactos perceptíveis possam levar alguns meses para serem percebidos. Vai depender do tamanho e da complexidade da sua organização.

Identificar ativos críticos

Ativos com altos custos de reparo/substituição e fundamentais para a produção são melhores candidatos.

Criar e implantar um banco de dados

Os dados históricos de cada ativo podem estar disponíveis a partir de várias fontes.

Analisar e estabelecer modos de falha

Escolha a melhor metodologia para cada equipamento baseado na metodologia da sua gestão de ativo.

Faça previsões de falha

Entregue um sistema automatizado com modelo de monitoramento de falhas.

Implantar o plano de manutenção no equipamento piloto

Implantar o plano de manutenção no equipamento piloto

Valide implantando a tecnologia em um grupo selecionado de equipamentos.

O que é um plano de manutenção preventiva

Uma pergunta comum é como diferenciar a manutenção preventiva da preditiva.

A manutenção preventiva tem como conceito básico prevenir problemas com ações programadas para as equipes de manutenção com os objetivos de evitar paradas e aumentar a vida útil dos equipamentos

Como as ações são programadas?

Através de procedimentos indicados pelos fabricantes dos equipamentos e baseados nos históricos internos quando a empresa já opera com ativos dessa categoria há algum tempo.

Essa é uma manutenção programada, ou seja, ela é realizada seguindo um cronograma e acontece independentemente de danos reais causados por quebras ou paradas.

Alguns exemplos de manutenção preventiva são: lubrificações periódicas; revisões sistemáticas do equipamento; alterações ou troca de peças; planos de calibração e de aferição de instrumentos.

Perguntas comuns durante a elaboração de um plano de manutenção preventiva

Quanto eu vou reduzir de impactos das falhas de acordo com meu plano?

É possível detectar com antecedência, e diminuir falhas funcionais com as ações preventivas que eu defini em meu plano?

Minhas operações terão menos falhas potenciais e funcionais com um plano de manutenção preventiva?

A manutenção preventiva pode ser dividida em duas categorias

Preventiva sistemática

Realizada periodicamente de acordo com dados e histórico

Preventiva condicional

Realizada quando há uma queda na eficiência do equipamento.

Comparação entre os três principais tipos de manutenção

A manutenção preditiva é a melhor estratégia na teoria, mas isso não significa que seja a melhor opção para todas as organizações ou ativos.

Cada estratégia tem suas vantagens e desvantagens, então decidimos comparar as três principais estratégias: manutenção preditiva, manutenção preventiva e manutenção corretiva.

Dividimos em 3 seções principais:

1 – Prós e contras e cada plano de manutenção.

2 – Gráficos de comparação (custo e dificuldade de implementação, Potencial de Retorno de Investimento.)

3 – Como escolher a estratégia certa.

Esperamos que essa comparação forneça uma introdução prática a este tópico e sirva como um bom ponto de partida para decidir quais tipos de manutenção você deseja implementar em sua empresa.

Manutenção reativa

A manutenção reativa descreve uma estratégia de manutenção em que o trabalho de manutenção somente é executado após a ocorrência de uma falha, ou o ativo ficar indisponível.

Prós

- Muito simples de entender e usar.

Requer esforço mínimo para implementar e executar. - Pode ser usada sem a implementação de sensores ou pacotes de software.

Contras

- Alta possibilidade de paradas não programadas.

Muitas vezes envolve muitas horas extras de trabalho.

Pode resultar em um ambiente de trabalho inseguro.

Quebras inesperadas reduzem a vida útil do ativo. - A falta de rastreamento fornece pouco ou nenhum insight sobre sua operação de manutenção.

Manutenção preventiva

Prós

- Minimiza a ocorrência de tempo de inatividade não programada e maximiza o tempo de atividade do ativo.

- Oferece uma visão geral em tempo real da condição atual de seus ativos.

- Garante interrupções mínimas de produtividade, pois algumas atividades de manutenção preditiva podem ser realizadas no ativo em execução.

- Otimiza o tempo que você gasta no trabalho de manutenção.

- Otimiza o uso de peças sobressalentes.

- Melhora a confiabilidade do ativo.

Contras

- Requer equipamento de monitoramento de condição e software para implementar e executar.

- Você precisa de um conjunto especializado de habilidades para compreender e analisar os dados de monitoramento de condição.

- Custos iniciais elevados.

- Pode demorar um pouco para ser configurada e implementada dependendo do tamanho da sua empresa.

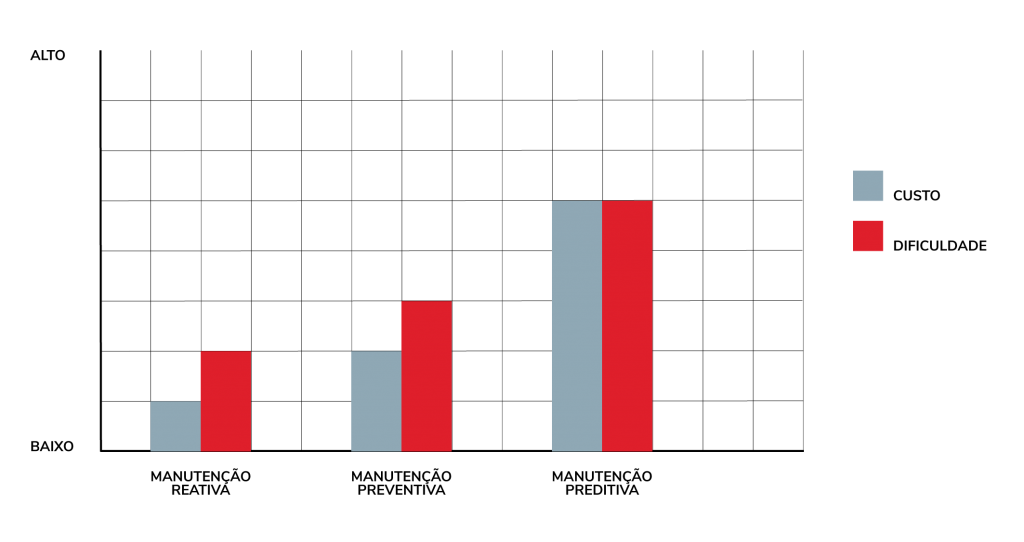

Gráficos comparativos entre os tipos de manutenção

Custo e dificuldade de implementação

A manutenção reativa é barata, mas implica em riscos de tempos de inatividade dispendiosos.

A implementação da manutenção preditiva costuma ser cara porque envolve a compra de equipamentos de sensores e software analítico.

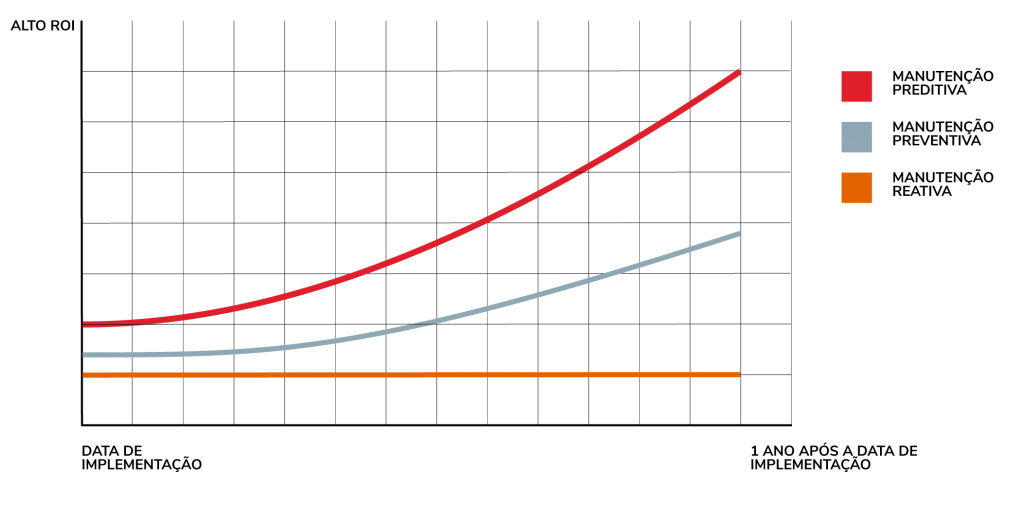

Potencial de retorno sobre o investimento (ROI)

A manutenção reativa pode custar caro no longo prazo.

Vários estudos estimam que a manutenção preventiva é 10% a 30% mais econômica que a manutenção reativa

A mesma pesquisa mostra que a manutenção preditiva é pelo menos 10% mais econômica do que a manutenção preventiva.

Gráficos comparativos entre os tipos de manutenção

Manutenção Detectiva

É um tipo de manutenção que utiliza aparelhos especializados, o princípio da manutenção detectiva está baseado em identificar ocorrências que não foram encontradas durante a operação.

É uma metodologia incorporada em sistemas de controle, comando e proteção. Os procedimentos estão vinculados a um calendário com períodos estipulados para corrigir falhas ocultas.

Manutenção Produtiva Total (TPM)

Esse tipo de manutenção é conhecido como TPM por conta do seu nome em inglês, Total Productive Maintenance.

O sistema foi desenvolvido no Japão com o objetivo de eliminar perdas, reduzir paradas, diminuir custos em empresas com processos contínuos e garantir a qualidade.

O TPM enfatiza a manutenção proativa e preventiva para maximizar a eficiência operacional do equipamento. É difícil distinguir entre as funções das equipes de produção e manutenção, há um forte estímulo da gerência da empresa para capacitação dos operadores em ajudar a manter seus equipamentos.

A eficiência em manutenção não é papel apenas de um time em específico. A cultura das empresas que praticam a Manutenção Produtiva Total é que todos devem contribuir para que os ativos e equipamentos estejam funcionando sempre da melhor maneira.

Manutenção prescritiva é a evolução da manutenção preditiva

Em essência, a manutenção prescritiva não só informa quando algo precisa ser consertado, mas também sugere alguns cenários de como você pode lidar com o problema previsto.

REATIVA

Conserte quando quebrar!

PREVENTIVA

Manutenção programada em intervalos

regulares para que o ativo não quebre.

PREDITIVA

Preveja exatamente quando o ativo vai

quebrar, faça a manutenção de acordo.

PRESCRITIVA

Deixe que as máquinas contribuam na

decisão de como evitar falhas de previsão.

A aplicabilidade da manutenção prescritiva está ligada aos avanços da Inteligência Artificial e do aprendizado de máquina. Também está alinhada com os princípios da Indústria 4.0, termo que surgiu em 2012 em um documento com sugestões para o governo alemão elaborado por um grupo de trabalho liderado por Siegfried Dais e Henning Kagermann.

Segundo os autores, seis princípios caracterizam o projeto de manutenção prescritiva. São os seguintes:

1- Tempo real

2- Virtualização

3- Descentralização

4- Orientação a serviços

5- Modularidade

6- Interoperabilidade

A tendência é que provavelmente não vamos esperar muito até que a manutenção prescritiva venha a se tornar the next big thing no setor de manutenção.

Como o IClass FS pode auxiliar você na sua estratégia de manutenção

Tudo o que seu plano de manutenção precisa

Veja os benefícios que a sua empresa pode obter quando integra o IClass FS.

Redução de custos com manutenções

Menos custos operacionais em função da execução dos serviços preventivos de forma adequada. Manutenções registradas com custos previstos e realizados, dedique mais tempo aos indicadores setoriais de custos.

Processos padronizados

Gestão simples através de um computador ou smartphone. Planilhas não entregam o que sua empresa demanda no século XXI. É como usar um ábaco para controlar investimentos em bolsa de valores.

Abra chamados nas solicitações de serviço de manutenção preditiva

No IClass FS tudo está integrado. Um colaborador abre um chamado para a equipe de manutenção e pode acompanhar com transparência e qualidade o processo de manutenção. No término do processo podem ser feitas avaliações.

Manutenções preventivas com tarefas recorrentes

Entre com as manutenções preventivas recorrentes do seu plano de manutenção. Depois elas poderão ser distribuídas e programadas pelos gestores. Coloque seu plano em ação rapidamente.

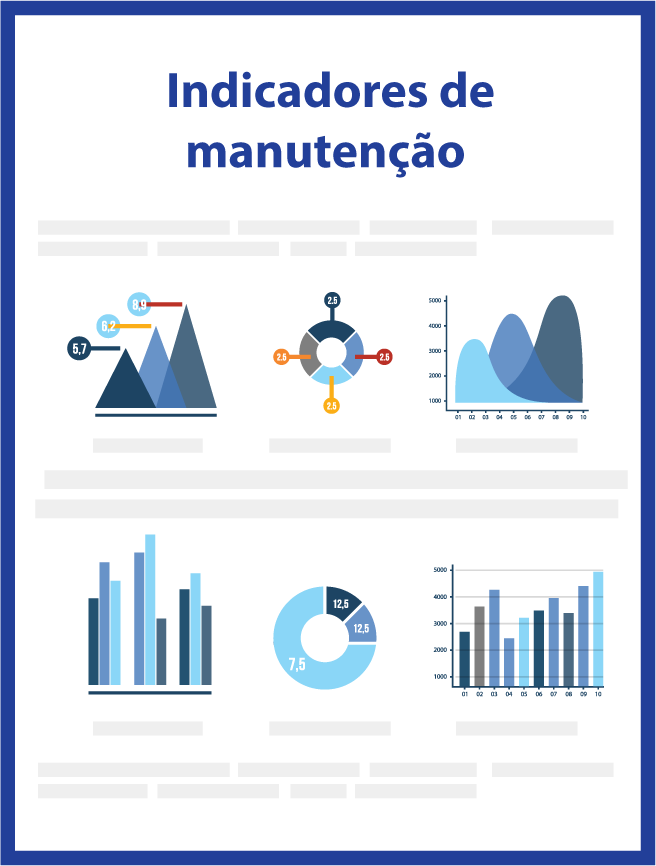

Acompanhamento dos principais indicadores de manutenção

O que você quer acompanhar? Disponibilidade, Confiabilidade, MTBF (Tempo Médio Entre Falhas), MTTR (Tempo Médio Para Reparo), Backlog de ordens de serviço, RAV (Valor de Reposição do Ativo), Custo Total de Equipamentos e Custo Total de Manutenção. Agende uma demonstração e saiba mais.

Acelere o crescimento da sua empresa e ganhe competitividade no seu mercado.

Gostaria de saber mais sobre o software IClass One?

Preencha os campos abaixo que retornaremos em breve.

©2024 IClass Sistemas - Todos os direitos reservados