Amplie a atuação do sistema SAP Business One

na área operacional dos seus clientes

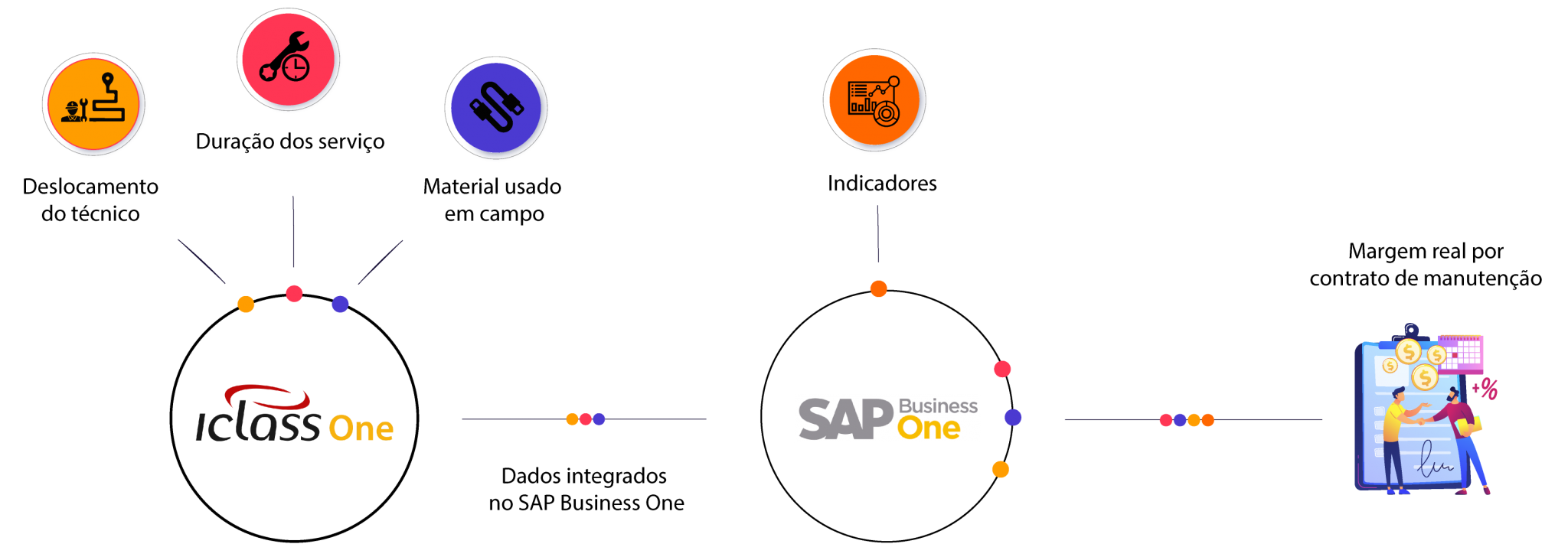

O IClass One suporta a área de manutenção e pós-venda em conjunto com o sistema SAP Business One.

Esse artigo tem a intenção de mostrar todo o potencial de uso da solução. A ideia central é que o uso do SAP Business One seja ampliado. Atualmente, buscamos aprimorar os processos com a tecnologia e o uso do IClass One unifica os processos de campo, incluindo manutenções ou serviços em geral com as áreas financeiras, de contratos, compras e vendas.

Mostraremos 3 cenários distintos de empresas que usam ou vão começar a usar o SAP Business One, podendo agregar o IClass One na área operacional. Os cenários não são exclusivos de modo que muitos de nossos clientes agregam tecnologia em todos os cenários. A solução é flexível e adaptável a várias verticais do mercado.

Cenário 1: Integração do setor de vendas do sistema SAP Business One

Fluxo entre área de vendas e serviços no sistema SAP Business One

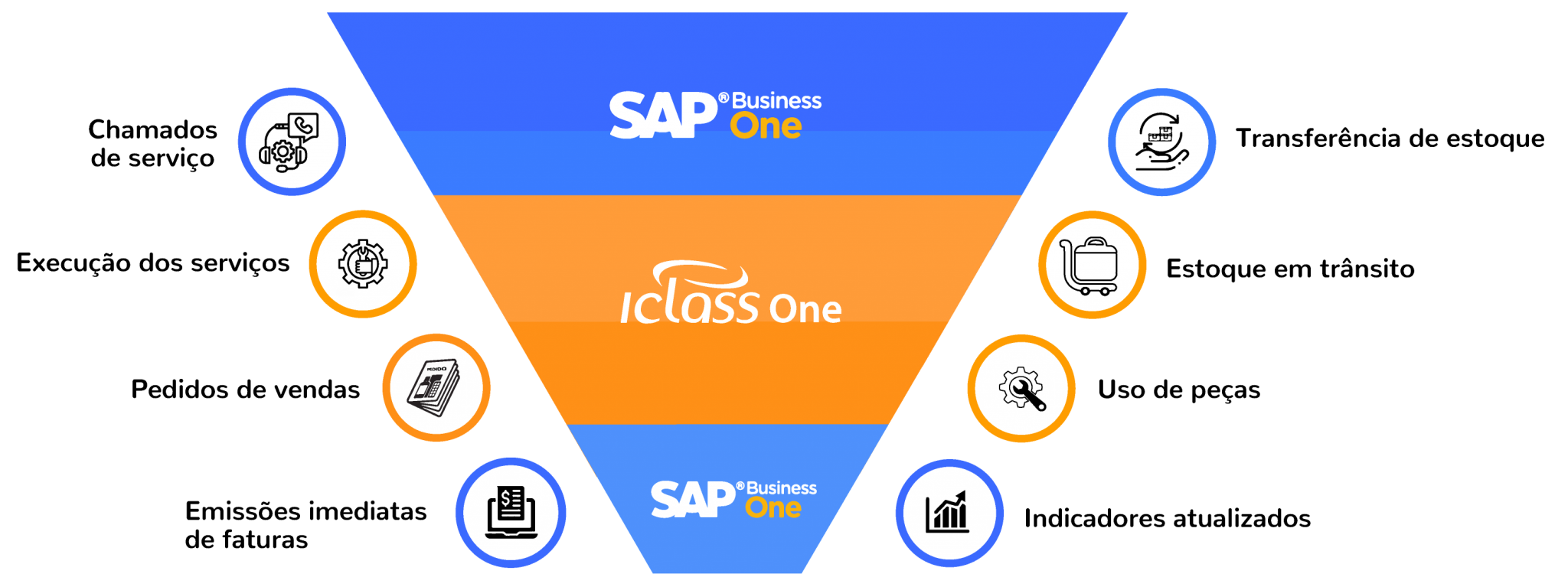

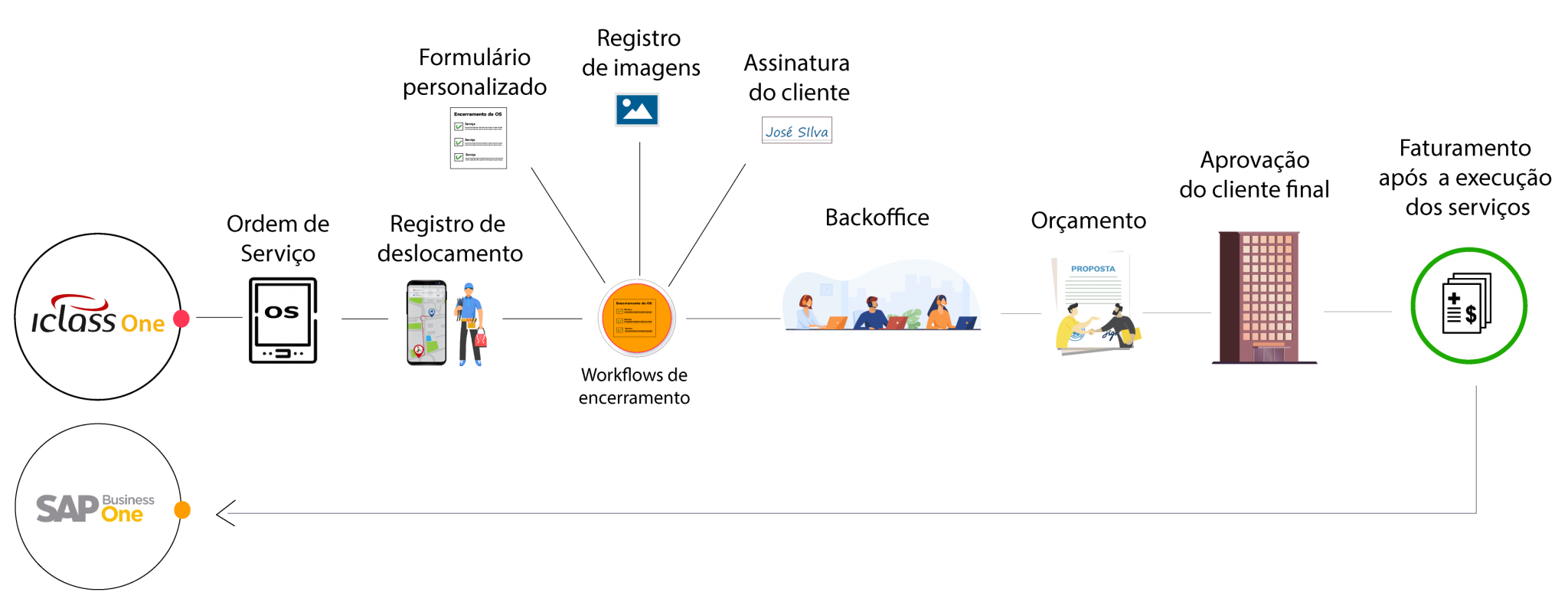

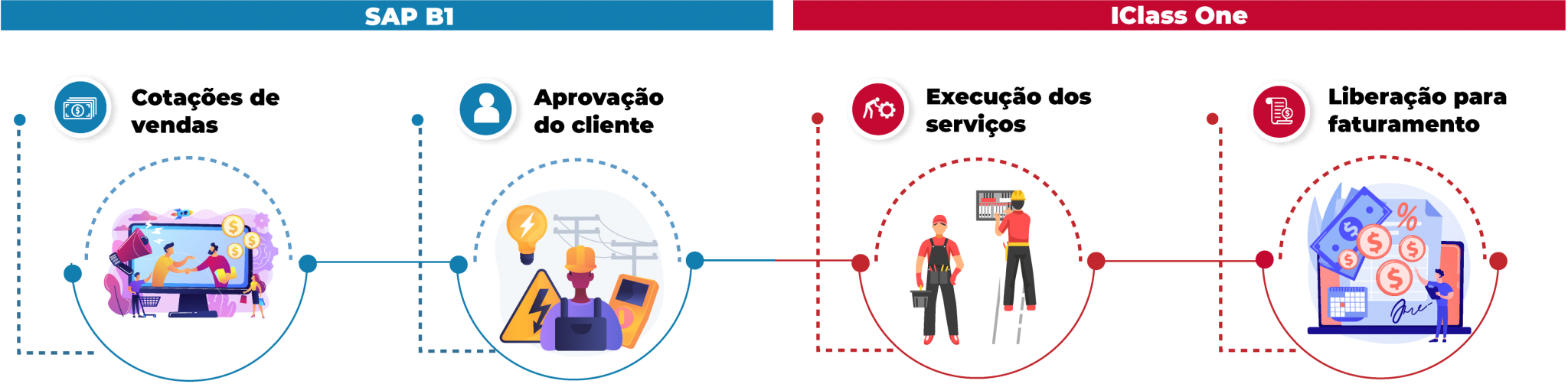

O setor comercial que realiza cotações ou orçamentos em pedidos através do módulo de vendas do SAP Business One consegue dar sequência ao fluxo de execução dos serviços vendidos até a execução da atividade em campo, gerida pelo módulo mobile do IClass One. As informações são trafegadas de forma contínua, de modo que a comunicação dos serviços aprovados e o escopo do que foi vendido são amplamente otimizados, atingindo melhores níveis de produtividade (número de serviços executados) e qualidade (escopo e padronização de atividades).

Rapidez no retorno das informações de campo para faturamento

As informações coletadas em campo que muitas vezes são necessárias para a realização do faturamento e recebimento do valor orçado são trafegadas para o SAP Business One, podendo reduzir drasticamente o tempo entre a execução do serviço pelo prestador e o recebimento do valor devido pelo cliente.

Cenário 2: Integração do setor de compras do sistema SAP Business One

Setor de compras mantém os processos no sistema SAP Business One

A área de compras pode continuar realizando o seu trabalho de forma transparente, através dos processos de cotação com os respectivos fornecedores, realizando os pagamentos de acordo com seu fluxo de caixa até a chegada do produto ou da matéria-prima que passará para o processo de produção. A partir do momento que um determinado produto serializado ou não passar para o setor operacional, é possível realizar a integração com o IClass One, dando visibilidade em disciplinas difíceis de serem administradas sem uma ferramenta focada nas funcionalidades operacionais em campo como o IClass One.

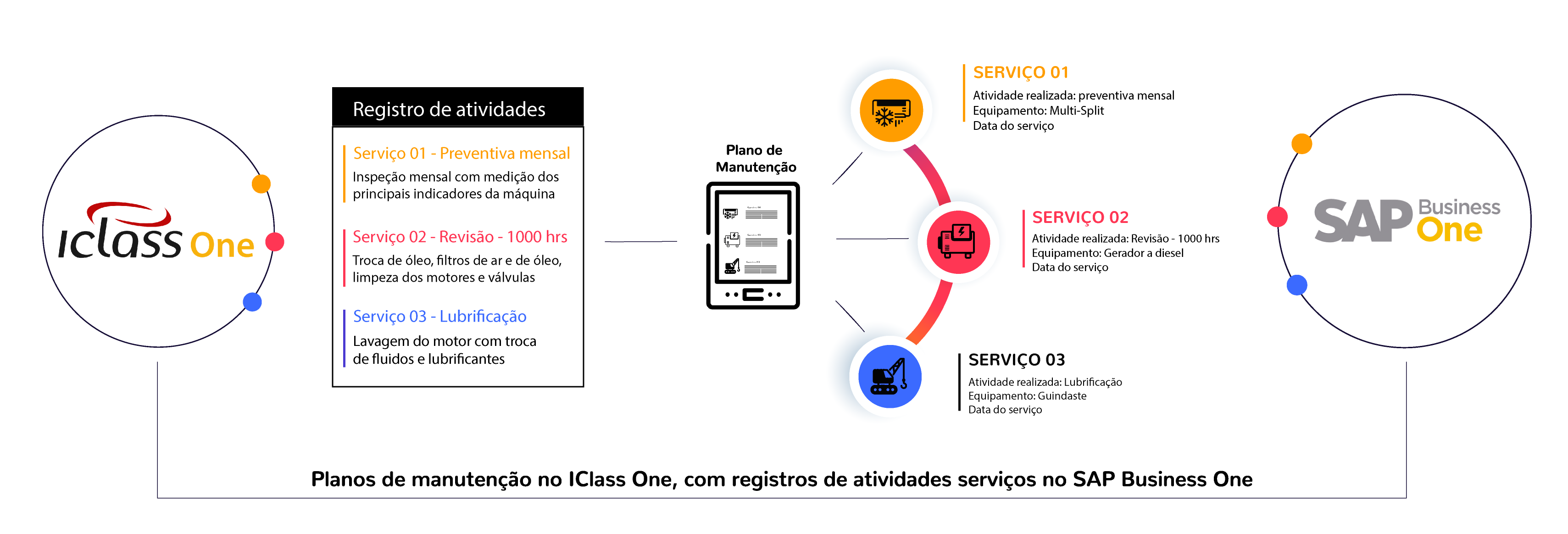

Gestão do estoque externo no sistema SAP Business One

Com a ativação da funcionalidade, inicia-se a gestão dos estoques em trânsito que são aplicados ou retornados dos distintos clientes pelas equipes externas. O sistema realiza a baixa automática de tudo que foi usado, permitindo que a área operacional tenha um controle diferencial, que gera impactos em toda a cadeia de gestão de estoque da empresa, além de abrirmos visões de uso médio de materiais por atividade, dentre tantas outras novas visões.

Cenário 3: Integração do setor de contratos do sistema SAP Business One

Abrangência de múltiplos modelos de contrato no sistema SAP Business One

Empresas que executam atividades externas abrangem diversas formas de gestão dos contratos com seus clientes, dentre as quais podemos destacar:

- Contratos de serviços de manutenção recorrentes periódicos.

- Contratos de manutenção em máquinas ou equipamentos considerando uptime

- Contratos que consideram SLA para correções ou intervenções

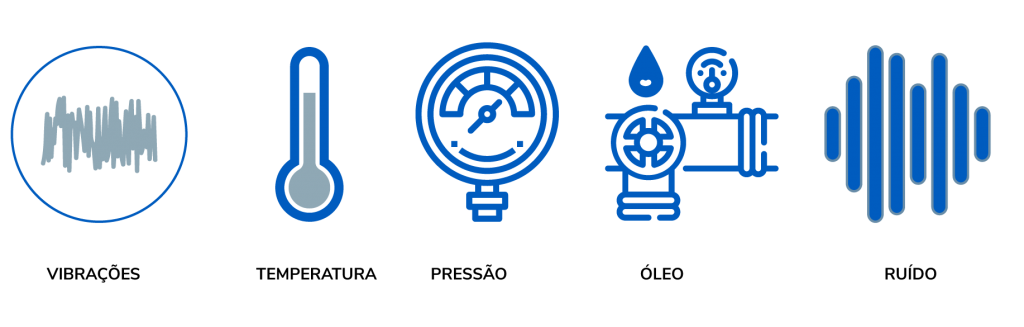

- Contratos envolvendo apenas manutenções preditivas através de medidores

- Contratos de serviços sob demanda

Necessidade de transformação na área de Pós-vendas.

As empresas percebem de forma clara a transformação que o consumidor impõe no pós-venda de diversas verticais do mercado, onde a aproximação do cliente realizada pela área operacional ou de pós-venda é chave para fidelização e longevidade da relação com o seu consumidor. Não há outra forma de atingir tais expectativas sem a implantação de automações e tecnologia nos processos que envolvem as atividades executadas no setor de pós-venda. O cenário ainda torna-se mais desafiador quando observamos operações que terceirizam as atividades, aumentando ainda mais a necessidade de gestão focada na excelência e qualidade do atendimento.

Clique aqui e entenda ainda mais como nosso Addon

pode agregar valor em diversos cenários

Estudo de caso

Empresas com 27 anos de experiência, com clientes por todo Brasil

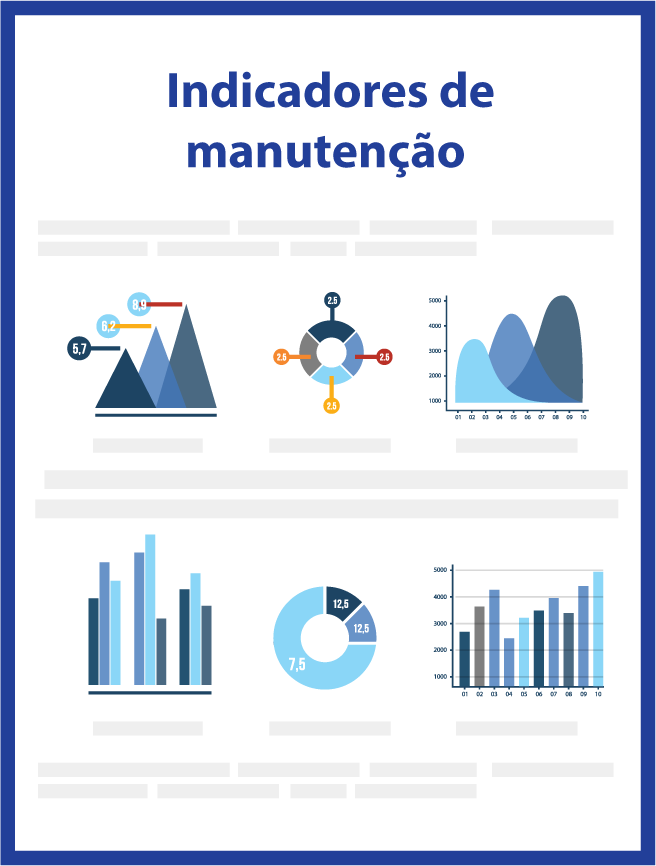

O IClass One é utilizado por diversos segmentos de mercado e indústrias.

O IClass One é utilizado por diversos segmentos de mercado e indústrias.

O IClass One é utilizado por diversos segmentos de mercado e indústrias.

A camada de integração entre IClass e SAP Business One amplia os processos com as áreas de campo através da tecnologia e automações que a solução agrega no dia a dia.

Os serviços dos mais diversos tipos (instalações, corretivas, preventivas, preditivas, entregas, visitas) são geridos no IClass One de forma integrada ou até mesmo independente ao SAP.

Clientes, estoque, serviços e equipamentos são atulizados de forma transparente, possibilitando o uso da tecnologia do IClass que inclui agendamento inteligente das atividades, roteirização, gestão do estoque em campo, geolocalização, QR Codes, inventários, dentre vários outras funcionalidades.

Agendamento inteligente

Roteirização

Gestão do estoque em campo

Geolocalização

QR Codes

Inventários

Do lado do IClass One, o usuário irá acessar as diversas funcionalidades

de automação da equipe de campo e todas as áreas envolvidas.