A Indústria 4.0 representa uma nova era na manufatura e na produção, integrando tecnologias avançadas para criar fábricas inteligentes. A revolução digital transformou significativamente a maneira como as indústrias operam, promovendo uma maior eficiência, flexibilidade e personalização em processos produtivos. Sensores desempenham um papel crucial na digitalização das fábricas, atuando como os olhos e ouvidos das máquinas, fornecendo dados em tempo real que são essenciais para a tomada de decisões informadas e rápidas.

Os sensores são dispositivos que detectam mudanças no ambiente físico e transformam essas informações em sinais que podem ser medidos e analisados. Na digitalização das fábricas na Indústria 4.0, eles são utilizados para monitorar praticamente todos os aspectos da produção, desde a temperatura e umidade até a vibração e pressão. Esses dados são então transmitidos para sistemas de controle que ajustam automaticamente os processos de fabricação para otimizar a eficiência e a qualidade.

A aplicação de sensores na Indústria 4.0 vai além da simples coleta de dados. Eles são parte integrante de sistemas ciber-físicos que combinam capacidades computacionais, redes de comunicação e dispositivos físicos. Esses sistemas permitem a digitalização das fábricas, onde as máquinas podem comunicar-se entre si, tomar decisões autônomas e adaptar-se a mudanças em tempo real. A capacidade de monitorar continuamente as operações e ajustar processos com base nos dados dos sensores resulta em uma maior eficiência energética, redução de custos operacionais e minimização de desperdícios.

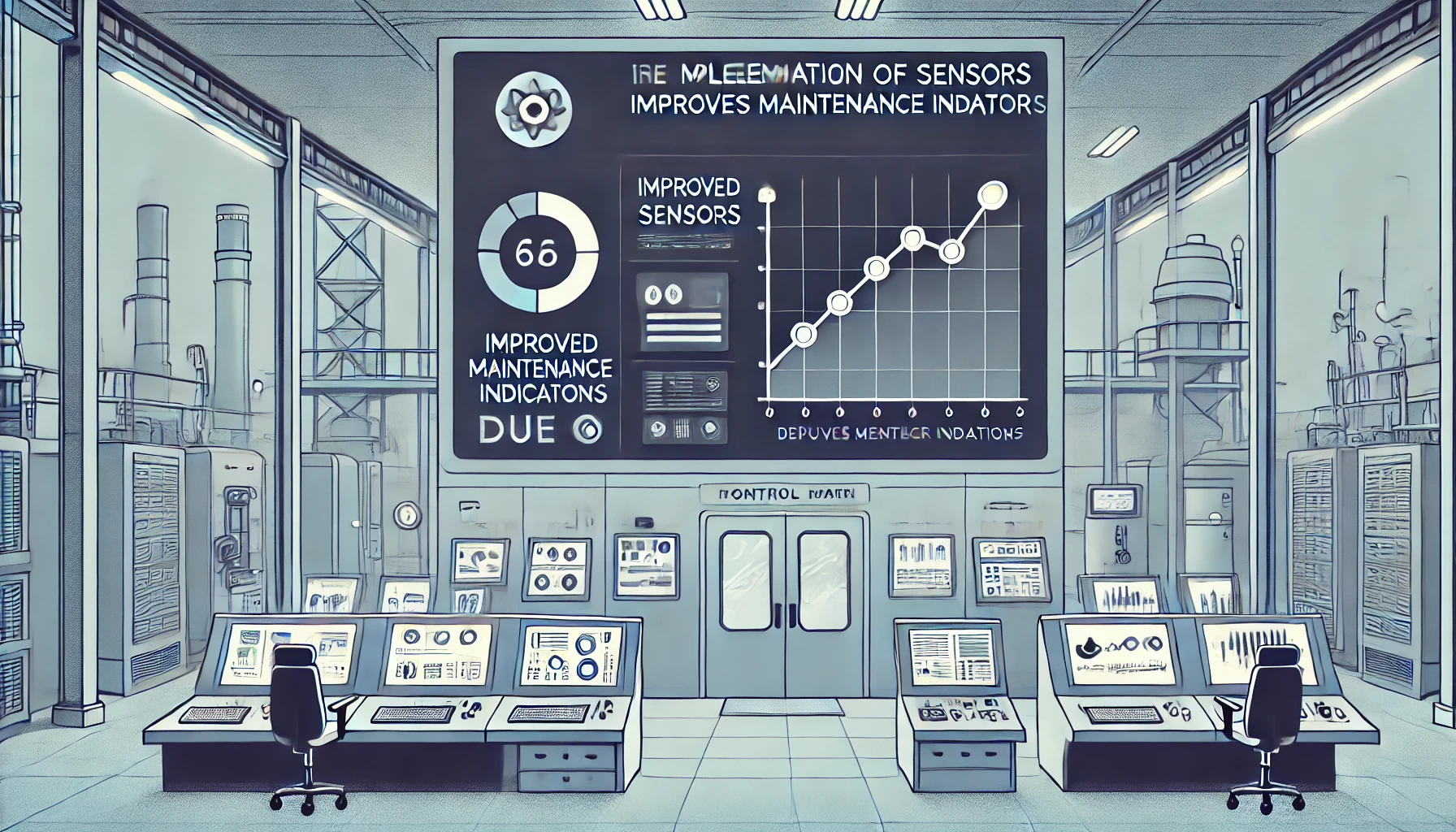

Os sensores são fundamentais para a manutenção preditiva, uma prática que visa prever quando uma máquina ou componente está prestes a falhar, permitindo intervenções antes que ocorra uma falha real. Isso é possível porque os sensores podem detectar sinais sutis de desgaste ou mau funcionamento que seriam imperceptíveis para os operadores humanos. Com a digitalização das fábricas, as empresas podem evitar paradas inesperadas e dispendiosas, prolongar a vida útil dos equipamentos e melhorar a segurança no ambiente de trabalho.

Na Indústria 4.0, os sensores também contribuem para a personalização em massa, um conceito que permite a produção de bens altamente personalizados em grande escala. Sensores avançados podem ajustar automaticamente as configurações de máquinas para atender às especificações exatas de um pedido, permitindo que as empresas respondam rapidamente às demandas dos clientes sem sacrificar a eficiência ou aumentar os custos.

Os dados coletados pelos sensores são a base para a análise de big data, uma componente essencial da Indústria 4.0. A digitalização das fábricas permite identificar padrões, prever tendências e tomar decisões estratégicas informadas. Por exemplo, dados de sensores podem revelar ineficiências nos processos de produção que podem ser corrigidas para melhorar a produtividade. Além disso, a análise preditiva pode ajudar as empresas a antecipar a demanda do mercado, ajustar suas estratégias de produção e otimizar a cadeia de suprimentos.

A implementação de sensores na Indústria 4.0 também traz desafios. A integração de diferentes tipos de sensores em sistemas de produção existentes pode ser complexa e dispendiosa. Além disso, a gestão de grandes volumes de dados gerados pelos sensores requer infraestrutura tecnológica avançada e capacidade analítica robusta. A segurança dos dados é outra preocupação importante, uma vez que a conexão de dispositivos e sistemas aumenta o risco de ataques cibernéticos.

Apesar desses desafios, os benefícios da digitalização das fábricas com os sensores na Indústria 4.0 são inegáveis. Eles permitem uma produção mais ágil e eficiente, melhoram a qualidade dos produtos, reduzem custos e aumentam a competitividade das empresas. À medida que a tecnologia de sensores continua a evoluir, espera-se que seu papel na Indústria 4.0 se torne ainda mais crucial.

A digitalização das fábricas também está impulsionando inovações em áreas como a internet das coisas (IoT) e a inteligência artificial (IA). Na IoT, os sensores são componentes essenciais que permitem a interconexão de dispositivos e a comunicação entre máquinas e sistemas. A IA, por sua vez, utiliza os dados dos sensores para desenvolver algoritmos que podem melhorar ainda mais a automação e a tomada de decisões.

Em resumo, a Indústria 4.0 e os sensores estão profundamente interligados, com os sensores servindo como um pilar fundamental para a digitalização das fábricas. Eles não apenas coletam dados, mas também possibilitam a automação inteligente, a manutenção preditiva e a personalização em massa. Embora a implementação de sensores apresente desafios, os benefícios superam em muito as dificuldades, tornando-os indispensáveis para qualquer empresa que busca prosperar na era da Indústria 4.0. A contínua inovação em sensores e tecnologias associadas promete transformar ainda mais o cenário industrial, oferecendo oportunidades sem precedentes para eficiência, qualidade e inovação.